インパネモジュール開発

インパネ周辺部品のトータルサプライヤーとして

インパネ周りの造形や触感は、ドライバーの感性を刺激して満足度を左右する重要なファクターです。

当社ではエアベント(吹き出し口)など可動部品のタッチにも徹底的にこだわり、しっとり滑らかな動きと、しっかりしたクリック感を両立。

ソフトで温かみの感じられる塗装など、バリエーション豊富な加飾技術も加えて、愛着のわくインパネ部品をトータルで提供しています。

設計から生産まで 森六のインパネモジュール開発技術

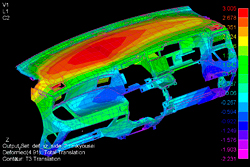

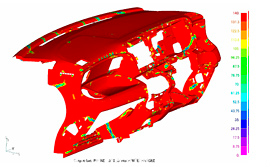

CAE解析による成形流動予測~剛性予測

先行開発した技術をベースとして、自動車開発の初期段階から顧客のプロジェクトに参画し、インストルメントパネル(以下インパネ)の基本的な骨格を構築していきます。

設計フェーズでは、CAE※を使用して、成形流動予測や剛性予測を行うほか、完成したプロトタイプは自社の試験設備を用いて性能評価を行います。

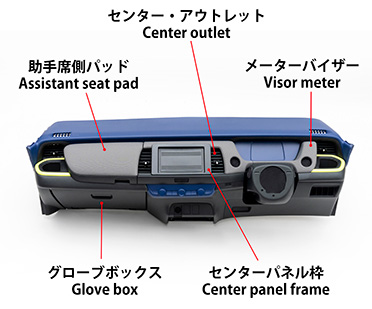

また、インパネに組み込む周辺部品(グローブボックス類、パネル類、エアベント・ダクト類など)も同時に開発設計し、組立済みのインパネモジュールとして納入することができます。

-

※

CAE(Computer Aided Engineering):研究・開発工程において行われる実際の素材を用いた試作品によるテストや実験に代わり、コンピューター上に疑似的に再現した試作品でシミュレーション解析を行う技術。

インパネモジュール設計技術の特長

インパネ本体と組み込まれる部品を一貫して手掛けることで、以下のメリットを実現します。

-

部品同士の合わせ面における段差や隙間を最小化します。

-

可動する部品(エアコン吹き出し口など)の操作感を統一することができます。

-

色・艶・シボなど、外観の統一感を演出します。

インパネ部品、ほぼ全てを森六から

当社のインパネ部品は多くのシーンでその姿を見ることができます。

例えばコンパクトカーは上級車種からのダウンサイジングで乗り換えるベテランドライバーや、運転免許を取ったばかりの若者など、幅広い客層のニーズに応えるため、限られたコストの中で豊富なバリエーションを用意する必要があります。

当社では多彩なインパネ部品を最大の開発・生産効率で量産化しています。

画像はバリエーションの一例ですが、助手席側収納リッドからステアリング周辺にかけて配された部品の表面に合皮やファブリック表皮を採用。

少し厚みの感じられるソフトなタッチで高級感があり、最近の流行となっています。