自動車「軽量化」への提案事例

もっと軽く、もっと強く—環境にやさしいクルマのために

燃費の向上や環境負荷の低減に直結する車体の「軽量化」は、自動車産業の永遠の課題です。環境問題を背景とする規制強化やEV化といったトレンドのなかで、その重要性はますます高まっています。森六は樹脂成形に対する豊富な知見で、内・外装品の軽量化に向けたソリューションを提供し、自動車の進化を支えています。

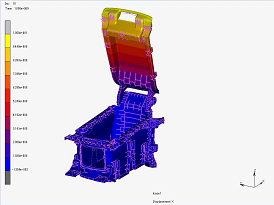

技術力と創意工夫で自動車の進化を支える

自動車の排気ガスやCO2の排出規制は、年々厳格化しています。EUでは、2021年以降に製造する新車のCO2排出量を、現状よりも20%以上削減することが義務づけられています。また、米国カリフォルニア州の「ZEV規制」や中国の「NEV規制」は、製造・販売する自動車の一定比率を排気ガスゼロの電気自動車(EV)や燃料電池車(FCV)、環境に配慮したハイブリッド車(HV)などにすることを求めています。

こうした社会のニーズを背景に、自動車メーカー各社は、従来型のガソリン車やディーゼル車から環境対応車に転換していくことはもちろん、車体の「軽量化」を進めるために、自動車を構成する骨格やボディ、内・外装品などの素材を見直す研究にも取り組んでいます。すなわち、鉄や鋼材から、より比重の軽いアルミや樹脂を原料とした部品への転換です。

ただし、これまで使用してきた鉄やガラスには、コスト、衝突安全性、剛性などの観点でメリットがあります。そのうえ、自動車産業においては実績のない新素材が採用されるためのハードルが高く、すべての部品を一気に樹脂化するといったことは現実的ではありません。しかし、"未来のクルマ"を実現するためには、部品メーカーが創意工夫を凝らして課題を一つひとつ乗り越えていく必要があります。森六は確かな技術と柔軟な発想で、長年にわたり内外装品の樹脂化に取り組み、自動車メーカーのイノベーションをけん引してきました。

森六の創意工夫

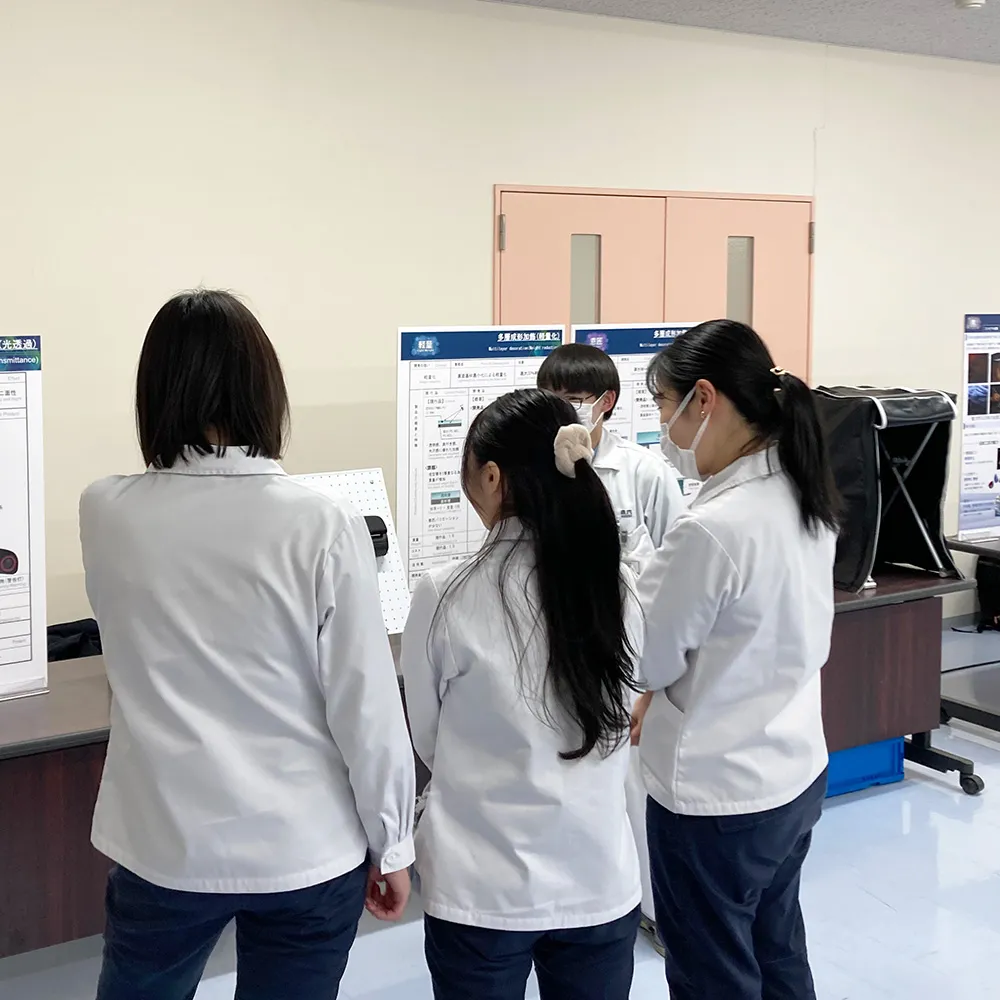

比重の軽い素材への置き換え

従来の樹脂製部品はABSをはじめとしたスチレン系樹脂が主流でしたが、強い一方で重いことが課題でした。そこで、より軽量なポリプロピレンをはじめとしたオレフィン系樹脂を採用し、混ぜ物をすることによって不足する強度を補っています。ただし、たとえば欧州のメーカーは、地域的にABSが安価に入手でき、剛性感を重視する傾向にあるため多くのケースでABS樹脂を採用します。このように、市場ニーズやお客様の設計思想に応じて、適切な素材を選定することも重要です。

-

※

CAE(Computer Aided Engineering):「ものづくり」における研究・開発工程において、従来行われていた試作品によるテストや実験のかわりに、コンピュータ上の試作品を用いてシミュレーションし分析する技術。

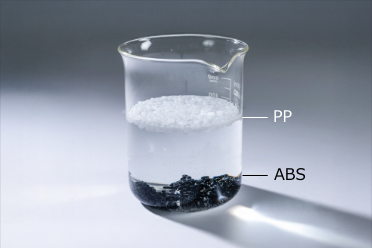

薄肉化・ミニマム化・統合化

素材を薄く軽くすると、一方で強度は下がります。CAE※を駆使して効率的に強度を解析し、目に触れない部分の構造を見直したり、リブやフランジの配置を調整したりして、薄くても強い樹脂部品を実現しています。必要な機能を満たしていれば、できるだけミニマム化する、複数に分かれている部品を統合化するなど、常識にとらわれない設計の最適化を続けています。

新たな素材へのチャレンジ

より高性能で環境にやさしい新素材の開発と活用にも取り組んでいます。詳しくは以下のページを参照ください。

森六グループならではのソリューション提供

森六のように、内・外装部品をトータルに手がけるメーカーは決して多くありません。加えて、森六のケミカル事業がもつ商社機能と素材開発の技術を活用し、森六グループ2社が連携することで、素材調達から製品化まで一貫して対応できるのも大きな強みです。さらには、50を超える国々に広がる森六グループの拠点ネットワークが、自動車メーカーの生産現場に密着したソリューションを可能にしています。

今後も、「車まるごと一台分」の内・外装部品をトータルに提案できるパートナーとして成長しながら、急速に進むであろう自動車の進化を支えていきます。